Le régulateur de pression de vide pour optimiser le procédé d’infusion des matériaux composites

Le procédé d’infusion de résine est adapté aux exigences de performance mécanique et de poids pour des pièces de haute technologie, pour la réalisation de pièces de grande taille et leur reproductibilité. Il est notamment performant dans les industries aéronautiques, la construction navale, l’éolien…

Le procédé d’infusion : de sérieux avantages

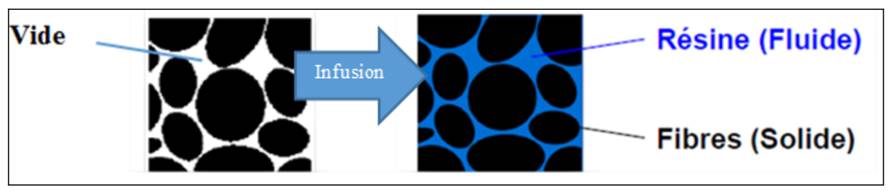

L’infusion est un procédé de mise en œuvre des matériaux composites qui consiste à la mise sous vide, dans un moule fermé par une bâche. Les matériaux sont imprégnés avec l’arrivée de résine qui est aspirée par la dépression créée dans le moule.

- C’est un procédé fermé réalisé en une seule opération.

- Il permet la production de pièces de haute qualité : une teneur en fibre de verre élevée, la rationalisation de la quantité de résine utilisée, une gestion de l’imprégnation efficace pour un meilleur rapport résistance/poids.

- Il offre une meilleure sécurité et protection des opérateurs aux émissions de solvants tel le styrène.

L’évolution des technologies et des matériaux augmentent la qualité et les caractéristiques mécaniques des produits finis mais ce procédé nécessite toujours une régulation de vide pour garantir une imprégnation efficace.

La mise progressive sous vide qui permet d’imprégner les fibres s’accompagne d’une détection de fuites, via l’installation d’un détecteur et calculateur de pression. Les instruments de régulation de vide permettent de réduire les non-conformités de porosités et de vides mais aussi d’assurer une parfaite régularité du débit sous la bâche ou le moule.

L’expérience en ingénierie de System-c Instrumentation démontre des résultats significatifs ainsi qu’une parfaite stabilité de la pression de vide régulée quel que soit le débit avec un régulateur EVR d’Equilibar. Des essais de régulation de vide ont été réalisés sur l’infusion d’une superstructure de yatch avec un pilotage manuel, au cours d’un essai universitaire pour le développement de nouvelles résines thermodurcissables toujours avec un EVR, mais piloté électroniquement.

Accès direct au Sommaire

Pourquoi la gestion du vide optimise-t-elle le procédé d’infusion ?

Garantir la vitesse requise d‘imprégnation

Optimiser l’écoulement d’un rampant à travers un milieu poreux

La gestion du vide faciliter le procédé d’infusion

Régulateur de pression de vide Equilibar modèle EVR : la précision au service de votre procédé

Principe de fonctionnement et positionnement en ligne

Quel pilotage électronique du dôme régulateur de pression de vide EVR Equilibar ?

Quel modèle de Régulateur de pression de vide Equilibar choisir ?

Variables et performances

Notre équipe à vos côtés

Pourquoi la gestion du vide optimise-t-elle le procédé d’infusion ?

Garantir la vitesse requise d‘imprégnation

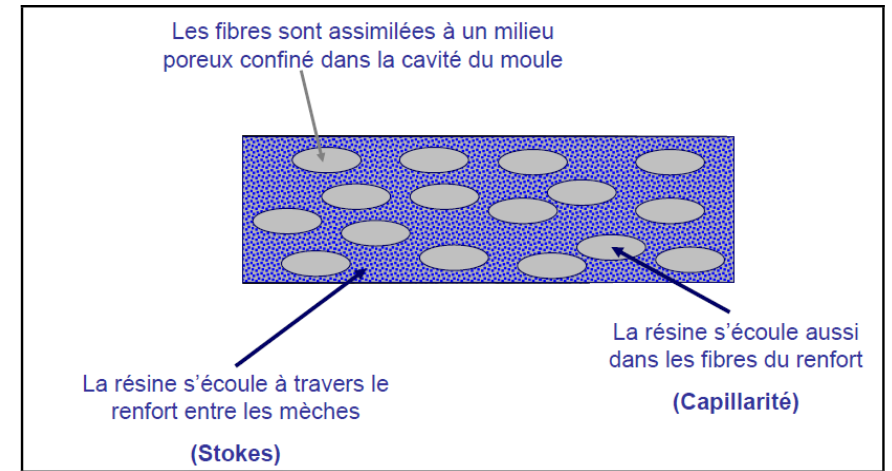

La vitesse d’imprégnation est liée à la gestion du vide. Elle doit éviter les formations de vide entre les fibres et dans les fibres. La capillarité représente l’écoulement de la résine dans les fibres du renfort. Elle est reliée à l’échelle microscopique.

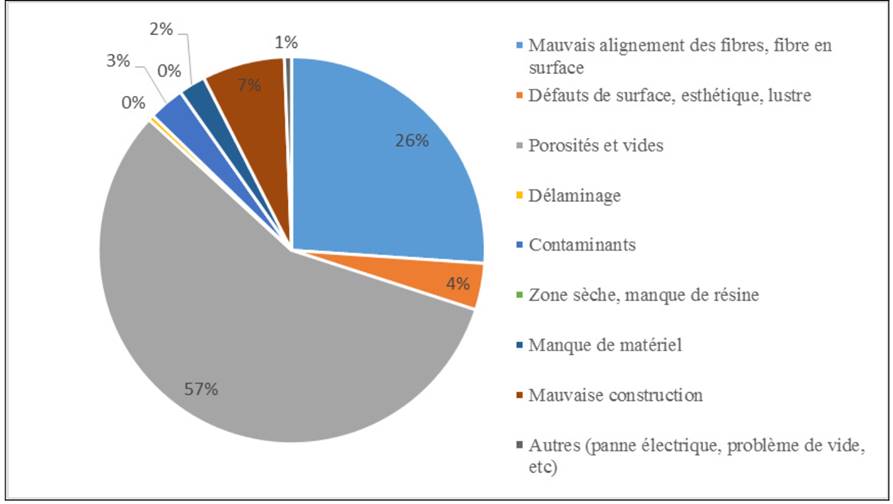

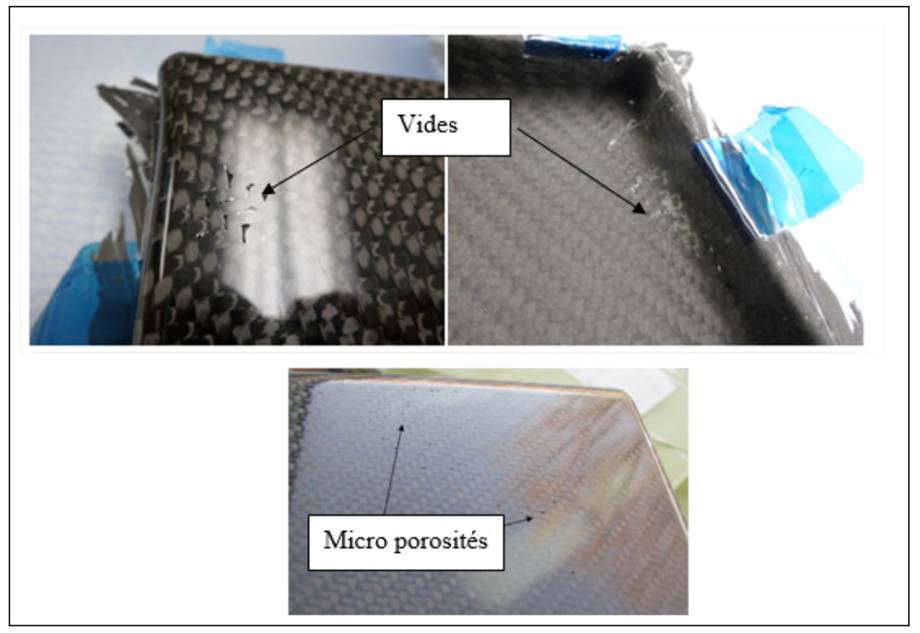

Les défauts observés pendant un processus d’infusion sont en grande partie liés aux porosités et vides.

Optimiser l’écoulement d’un rampant à travers un milieu poreux

Les phénomènes d’écoulement et d’imprégnation sont dictés par la loi de Darcy : Q=(K/ƞ) A (ΔP/L)

Les variables identifiées dans l’équation ont donc une influence directe sur la perméabilité. Elles représentent ainsi les paramètres pouvant être modifiés afin d’optimiser la perméabilité et la performance d’infusion.

La perméabilité représente une variable importante puisqu’on s’intéresse à des écoulements où le milieu est saturé (c’est-à-dire rempli complètement) par une seule phase fluide.

Si l’écoulement se fait à une vitesse assez faible pour que le nombre de Reynolds, défini à partir de la taille des pores et de la vitesse locale, soit très inférieur à l’unité, on peut admettre, en écoulement stationnaire, que les gradients de pression sont proportionnels à la vitesse d’écoulement dans les pores (loi de Poiseuille appliquée à chaque pore).

Cette relation de proportionnalité, valable pour tous les pores individuellement, se conserve si on fait la moyenne du débit et des gradients de pression sur un volume grand devant la taille des pores.

Pour un échantillon de longueur L et de section A, le débit volumique Q vérifie donc :

Q=(K/ƞ) A (ΔP/L)

La constante de proportionnalité K est la perméabilité, qui est une caractéristique du milieu poreux. DP est la variation de pression entre les 2 extrémités de l’échantillon (perte de charge).

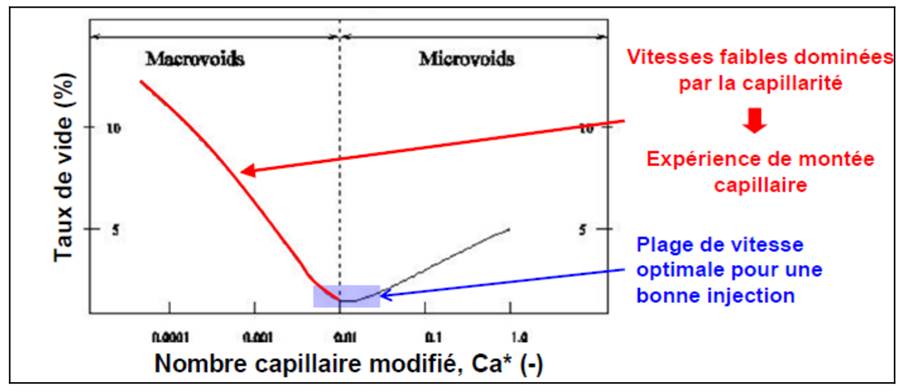

La relation entre le taux de vide et le nombre capillaire modifié permet de créer le modèle de Patel, permettant d’obtenir une plage de vitesse optimale minimisant la formation de vides, présentée dans la figure ci-dessous :

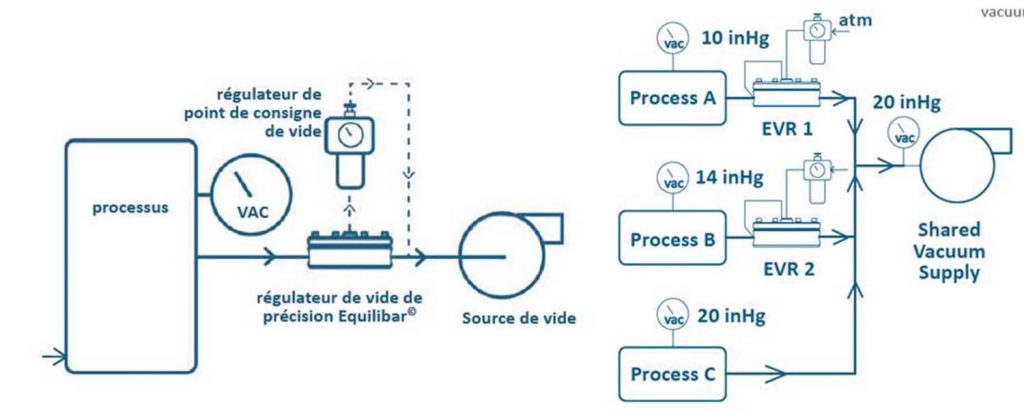

ll faut donc trouver une vitesse intermédiaire par la gestion du vide en fonction de la résine utilisée, du milieu poreux support de la complexité des formes et des conditions de service. Mais également intégrer les variations de pression de la source de vide liées à la capacité des pompes et de la demande des différents ateliers.

Une régulation fine de ce vide s’impose. Elle pourra être manuelle pour les applications les plus basiques et sera nécessairement pilotée électroniquement pour les applications complexes.

La gestion du vide facilite le procédé d’infusion

Sécuriser la gestion du vide facilite la mise en œuvre du procédé, apporte un gain de temps et élimine les problèmes de non-conformités de porosités et de vides.

Il est possible d’assurer une grande précision et la parfaite répétabilité de la pression de vide régulée tout en permettant une très grande amplitude de débit (compensation des fuites éventuelles), avec un seul et unique régulateur. Le régulateur de vide Equilibar modèle EVR convient parfaitement pour les besoins de cette application.

Régulateur de pression de vide Equilibar® modèle EVR : la précision au service de votre procédé

Principe de fonctionnement et positionnement en ligne

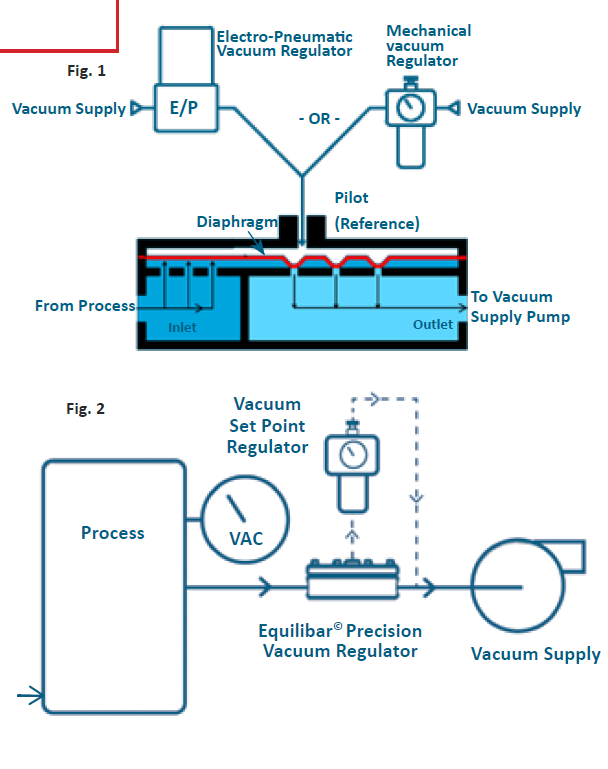

- Les modèles EVR d’Equilibar® sont des régulateurs de pression de vide de précision qui régulent directement la pression de vide sur l’orifice d’entrée « I ».

- Le régulateur EVR d’Equilibar® régule le vide en assurant l’évacuation de la pression à travers son orifice de sortie « O ». Une source de vide est connectée à l’orifice de sortie « O ». Le sens de l’écoulement va du point d’entrée au point de sortie.

- Le régulateur EVR est commandé par un pilote. Ainsi, la pression de vide de consigne est déterminée en fonction de la pression de vide pilote appliquée à l’orifice de référence « R ».

- Le régulateur EVR régule le niveau de vide sur l’orifice d’entrée dans un rapport de 1/1 d’une façon précise en fonction du niveau de vide sur l’orifice de référence (également nommé dôme). La pression de vide pilote peut être contrôlée à l’aide d’un régulateur mécanique à molette ou d’un régulateurde pression de vide électronique.

Principe de fonctionnement de l’EVR piloté

- Le régulateur EVR Equilibar® intègre une membrane flexible pour détecter la pression de vide et assurer l’étanchéité au niveau des orifices du corps du régulateur.

- La pression de vide pilote est appliquée sur un côté de la membrane. La pression de vide au niveau de l’orifice d’entrée « I » est détectée de l’autre côté de la membrane.

- Lorsque la pression pilote est plus proche de la pression atmosphérique que le vide au niveau de l’orifice d’entrée, la membrane est plaqué tout contre les orifices afin de fermer le régulateur de manière étanche.

- Lorsque la pression de vide d’entrée est égale à la pression pilote, la membrane n’est plus plaquée et le fluide peut de nouveau passer de l’orifice d’entrée à celui de sortie.

- Une fois qu’un volume suffisant de fluide a traversé le régulateur, la pression de vide d’entrée diminue légèrement et la membrane peut de nouveau créer une étanchéité au niveau des orifices. Dans la pratique, la membrane se retrouve en équilibre et se positionne de manière à laisser sortir un débit suffisant du régulateur pour maintenir un vide régulé constant au niveau de l’orifice d’entrée (voir le schéma ci-dessous).

Positionnement en ligne

Dans la vidéo ci-dessous, l’ingénieur d’études d’Equilibar, Ryan Heffner, démontre la réactivité d’un régulateur de vide Equilibar lorsqu’il est utilisé pour le contrôle d’une table à vide.

Quel pilotage électronique du dôme régulateur de pression de vide EVR Equilibar ?

- Avec un régulateurs PC-Series de chez Alicat Scientific.

- Avec un régulateurs de pression proportionnel (QPV1, QPV2) de chez Proportion-Air.

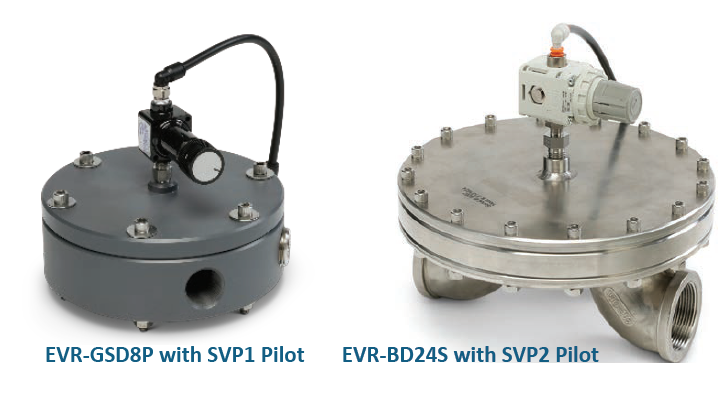

Quel modèle de Régulateur de pression de vide Equilibar choisir ?

Variables et performances

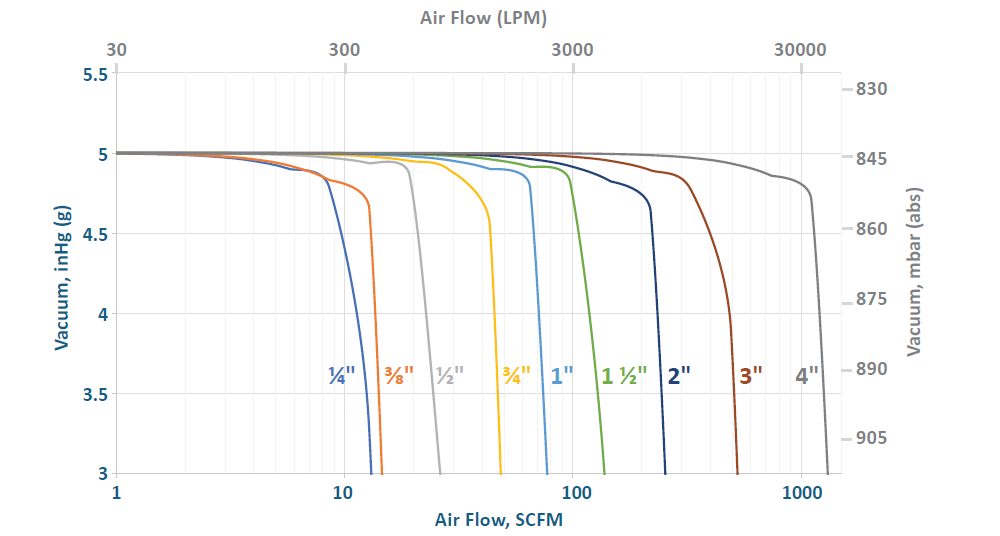

- La définition du modèle EVR adapté à votre procédé d’infusion doit être précise. Elle passe par une bonne connaissance des variations de débit nécessaires.

- Les capacités de la pompe à vide ou du réseau de vide utilisé et les conditions de service sont autant d’informations importantes.

- Nos ingénieurs d’application sont à vos côtés pour apprécier les contours de votre procédé. Ils vous accompagnent dans l’élaboration du cahier des charges. Le suivi métrologique et la fourniture des kits de maintenance sont proposés par notre service client.

Les courbes de performance de débit des différents modèles EVR Equilibar

Notre équipe à vos côtés

Frédéric Buskowa

Directeur

fbuskowa@systemc.pro

Mohamed Boussmen

Technico-commercial

mboussmen@systemc.pro

Safa Nouaigui

Technico-commerciale

snouaigui@systemc.pro

Adeline Croze

Support technico-commercial

acroze@systemc.pro

Robin Plaisant

Technicien Instrumentation Services rplaisant@systemc.pro

Nathalie Meunier Rocher

Assistante commerciale et administration des ventes

nrocher@systemc.pro

Maryline Morice

Directrice administrative et financière

compta.ns@systemc.pro

Merci à Monsieur Bruno Payette pour le travail réalisé dans sa thèse « ÉTUDE ET AMÉLIORATION DU PROCÉDÉ D’INFUSION POUR LA FABRICATION DE PIÈCES AÉRONAUTIQUES EN MATÉRIAUX COMPOSITES« , ÉCOLE DE TECHNOLOGIE SUPÉRIEURE UNIVERSITÉ DU QUÉBEC, MONTRÉAL, JUILLET 2015 ainsi pour son autorisation de publication d’une partie du contenu. Schémas légendés « Bruno Payette, 2015« , ©Tous droits réservés.